熔体泵是聚苯乙烯树脂生产线上的关键设备,随着设备载荷增加,某公司多套原进口的熔体泵泵轴发生断裂,而且所有的泵轴轴颈己严重磨损。为了节约费用,利用原齿轮在不加粗泵轴直径条件下,通过减少泵轴的内应力、提高泵轴的高温机械性能和减少泵轴的摩擦力三方面对泵轴进行改造,来提升熔体泵的泵轴使用寿命。

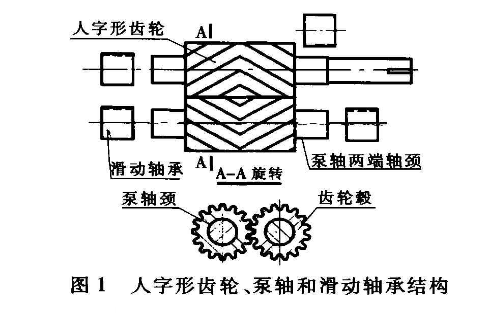

1、减少泵轴颈的内应力人字形齿轮与泵轴的形式如图1所示。为使熔体泵在重负载的工况下轴向力平衡,运行平稳,佳的结构是将齿轮做成人字形。目前,加工人字形齿轮及泵轴的做法是分别加工两个斜齿轮及一根泵轴,利用齿轮轮毅与泵轴的过盈静配合,将两个斜齿轮加热至300℃后装入泵轴的特定位置,利用齿轮毅的热收缩联接成人字形齿轮组件。

选择合适的泵轴轴颈与两个斜齿轮组合后为人字形齿轮)轮毅间相互静配合的过盈量是质量的关键。由使用经验知,若过盈量不够,会产生泵轴与人字形齿轮之间的轴向窜动故障;若过盈量太大,则造成泵轴的配合轴颈和齿轮轮毅两者间内应力过大而在结合面产生过大的内应力,导致受力表面产生裂纹及裂纹扩张,影响泵轴的寿命。

2、提高泵轴的高温机械性能为保证高温下的机械性能稳定性,选择了经调质热处理的38CrMoAl锻钢作为泵轴的材料,机加工后经盐浴软氮化表面处理,改善耐磨及耐疲劳性,提高其可靠性。

3、减少泵轴的摩擦力熔体泵的泵轴两端轴颈与滑动轴承的形式如图1。若泵轴两端轴颈与滑动轴承的配合偏紧,会引起泵轴润滑不良从而产生摩擦力过大,导致其滑动轴承寿命短和泵轴断裂的故障;反之,若该配合偏松,滑动轴承的寿命也很短,轴承的破坏也会影响泵轴的寿命及耐磨性。这是因为该泵采用所输送的塑料介质作为润滑剂来润滑泵轴转动,塑料在溶化温度下具有一定的粘度及润滑性,而滑动轴承和泵轴两端轴颈的寿命取决于塑料所形成的良好的润滑膜,而要形成较好的润滑油膜,其配合公差值大小应考虑润滑剂的粘度及泵轴的载荷值。